- A+

2009年12月15日,世界航空界的目光聚集在波音公司,其革命性作品,被称为“梦想飞机”的波音787成功完成首飞。该机型最引人注目的亮点之一是采用了大量碳纤维复合材料作为机身主要结构,且整机的复合材料用量占整机的50%。

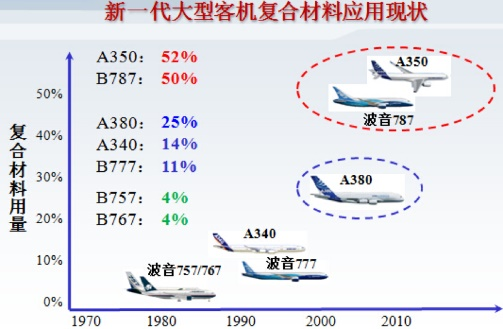

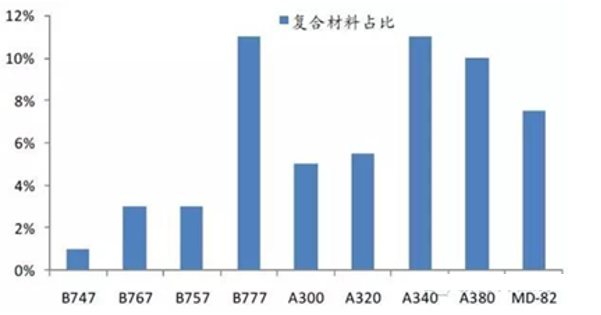

复合材料在商业航空中的应用由来已久,近年来,复合材料在商用航空飞行器上的使用量更是显著增加,已成为航空领域的支柱材料。由于复合材料质量轻、具有较高的比强度、比模量以及较好的延展性、抗腐蚀、导热、隔热、隔音、减振、耐高(低)温、耐烧蚀、透电磁波,吸波隐蔽性、可设计性、制备的灵活性和易加工性等特点,是制造飞机、火箭、航天飞行器等军事武器的理想材料。

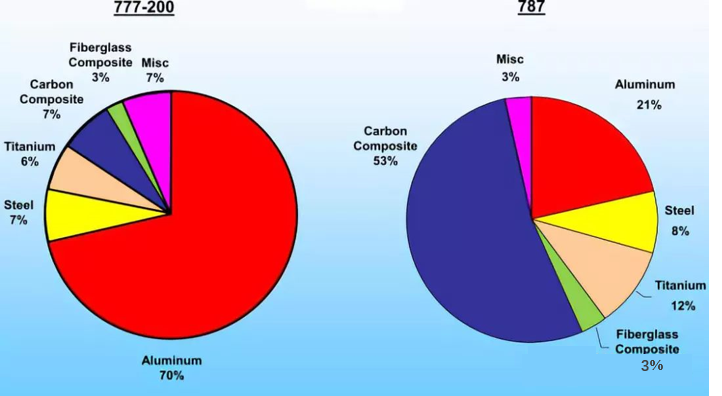

在波音系列飞机中,传统波音机型机身和机翼主要结构材料为铝合金,而波音B787是第一个大量采用碳纤维复合材料(CFRP)作为机身和机翼主要结构件的机型。

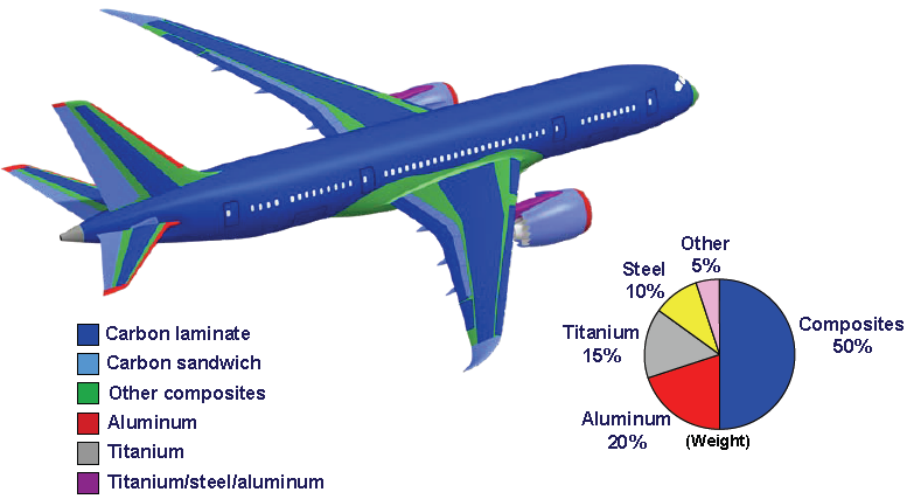

波音787的构造中复合材料占50%,铝占20%、钛占15%、钢占10%以及5%的其他材料。波音公司从这种结构中获益,由于复合材料构成了结构的大部分,客机总重量平均减少了20%。此外,复合材料结构可以适应任何形状的制造,因此波音公司用多个筒状部件组成了787的机身。

787客机机身由蒙皮,框架和纵梁组成,并且分成若干节,由不同的供应商制造。包括驾驶舱在内的前机身前部由Spirit AeroSystems生产;前机身后部由川崎重工生产;两个中央机身部分——客机上最大的部分由莱昂纳多公司生产;最后面的两个机身部分由波音公司自己生产。所有机身部分均基于单件式料筒设计,碳纤维预浸料通过自动纤维铺放技术铺放在可模具上并通过热压罐共固化成型。成品机身部分由各供应商分别交付给位于美国北卡罗来纳州查尔斯顿的波音公司进行组装。

空客A350和波音787是全球许多大型航空公司的主流机型,在航空公司看来,这两种宽体客机在长途飞行中,能够在经济效益和客户体验方面带来巨大的平衡性,而这种优势恰恰来源于它们采用了复合材料进行制造。

复合材料的应用带来的重量减轻能帮助航空公司运送更多乘客,并减少燃料消耗,增加飞行距离。和现今同等大小的飞机相比,使用大量复合材料制造的飞机能够节省燃油20%,在格外注重成本的市场环境下,这一优点对航空业界有着不言而喻的意义,并且维修成本可节省30%,飞行的舒适性也有很大提高,航空公司将能从中获得长期的利益。

波音公司列举了在客机上使用复合材料的几个优点:

①复合材料可以制成更坚固的压力舱,使得B787机舱内的压力保持在6000英尺高度时的气压,而不是通常的7000~9000英尺,乘客会感觉更加舒适。

②因为复合材料不会腐蚀(金属机身的最大敌人),机舱内湿度可以恒定在10~15%,而金属机身内只能保持在5~10%之间,这也同样增加了乘客的舒适度。

③复合材料适应载荷方式的能力,可以在不影响结构完整性或增加额外重量的情况下,安装更大的窗户(大约大出65%)。

④维护成本的最大组成部分是为保证飞机飞行增加的劳动时间,因为复合材料耐疲劳性能优异和腐蚀及其更强的抗损伤性,B787的检修间隔期可以更长,与相应的金属机型相比,B787维护成本更低。

复合材料在飞机结构中的应用大致可以分为三个阶段:

第一阶段是应用于受载不大的简单零部件,如各类口盖、舵面、整流罩、雷达罩、阻力板、起落架舱门等,据统计可减重20%左右。

第二阶段是应用于承力大的部件,如安定面、全动平尾、前机身段、机翼等,据估计可减重25%~30%。

第三阶段是应用于复杂受力部位,如机身段、中央翼盒等,据估计可减重30%以上。

未来,随着航空业的进一步发展,复合材料无疑将在商业航空飞机制造中继续扮演重要角色。梦想飞机787使用的复合材料更是占其结构重量的50%,而波音公司另外一款飞机777X将拥有复合材料制作的世界上最大的飞机翼展,其翼梁长达105英尺(32m),这是有史以来为客机开发的最大单体碳纤维复合增强材料(CFRP)部件。波音公司为此专门在埃弗雷特建立了造价10亿美元的复合材料机翼生产中心(CWC),该中心占地面积达12.1万平方米,专门为新飞机制造机翼的面板和翼梁。此前,波音分管新飞机研发的副总裁迈克·德拉尼(Mike Delaney)在航展演讲上称,与787型飞机相类似,下一代波音飞机同样将采用全复合材料机身。