- A+

相结构预测

热力学计算和相图是材料设计的重要手段,对于低组元或稀固溶体材料,采用热力学计算方法可以很好地计算出材料的相结构,指导材料设计。但是,对于多组元材料,由于热力学基础数据匮乏,目前还难于实现高精度的相结构预测。利用机器学习方法可以对多组元材料/合金进行相分类,实现材料相结构的预测,辅助材料设计。本节以高温合金、高熵合金和非晶合金为例,综述了机器学习在材料相分类和相结构预测方面的研究进展。机器学习分类模型与主动学习策略融合,可以有效地减少绘制相图所需要的实验数据量,提高相边界的准确性。高温合金包含γ基体相、γ'增强相、拓扑密排(TCP)相和几何密排(GCP)相等,TCP和GCP相是有害相,高温合金设计时应避免有害相的析出。Qin等利用材料高通量实验和微区X射线荧光光谱仪自动采集高温合金成分和显微组织信息,如图1所示,快速获取了8371个镍基高温合金成分和相结构的数据样本,利用相关性筛选和递归特征消除法筛选出了混合熵、原子尺寸差、熔点和价电子数等材料因子,建立了线性模型(linear model)、K近邻(k-nearest neighbor)、梯度提升树(gradient boosting decision tree)、决策树(decision tree)、随机森林(random forest)和支持向量机(support vector machine)等6个分类模型,发现K近邻模型具有较高的精度,预测TCP和GCP的受试者工作特征(receiver operatingcharacteristic,ROC)曲线下面积总和值(area under roc curve,AUC)分别为0.88和0.92。

Zou等利用扩散多元节实验获得了2275个钴基高温合金成分与相结构数据样本,以合金成分为特征,建立了预测有害相析出的梯度提升树分类模型(平衡F分数为0.972)和预测γ'相体积分数的梯度提升树回归模型(决定系数R2为0.954),设计出了1000℃时效24h无有害相析出、γ'相体积分数为79.8%的新型九元钴基高温合金。Yu 等利用458个实验数据样本,以成分、时效温度和时效时间等23个材料参数为特征,通过主成分分析降维,建立了是否存在γ'相的随机森林分类模型,预测准确率超过95%,设计出了一系列含γ'相的Co-Ti-V基四元合金。

显微组织预测

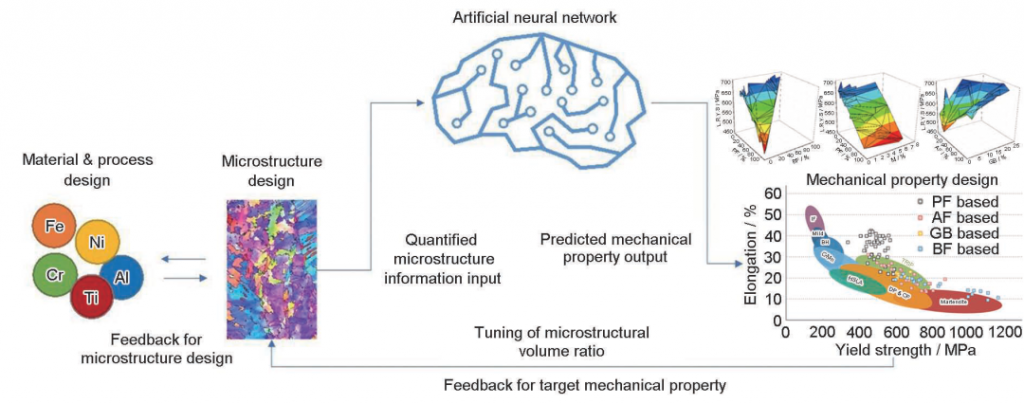

材料显微组织决定于成分和加工工艺,决定着材料性能,在材料研发全链条中具有重要作用。材料显微组织是典型的非结构化图像数据,通常依靠科学家的经验对其进行分析和特征提取,往往会遗漏大量的信息和隐藏知识。深度学习可以对材料图像的隐藏信息进行精准和快速的识别,有助于促进显微组织图像数据在材料研发中的应用。本节重点综述了利用材料显微组织进行材料预测的研究进展。镍基高温合金γ′相的组织特征对合金力学性能、组织稳定性、高温蠕变和抗疲劳性能等具有重要影响。Li 等基于483张镍基高温合金扫描电子显微镜图像,利用模式识别技术从图像中定义并提取了γ'相体积分数、面积和数量等23 个显微组织特征,使用浅层神经网络(SNN)从23个特征中筛选出10个组织特征,同时增加γ′相面积分布和冷却速率2个经验参数为特征,建立了高温合金硬度的深层神经网络(DNN)预测模型,预测误差(< 0.6%)远低于物理模型误差(> 4.5%)。Fu 等从138张DZ125镍基高温合金高通量蠕变实验的显微组织图像提取了γ'相体积分数、γ'相筏排化程度、筏化γ'相厚度等显微组织特征,连同服役时间,建立了显微组织特征和服役时间与服役温度和服役应力间的反向传播人工神经网络(BPANN)预测模型,模型平均绝对预测误差分别达到1.2℃和16MPa,并利用服役900 h涡轮机叶片验证了模型的准确性。Jiang 等利用136个数据样本,基于多层感知器算法,以镍基单晶高温合金成分、样品厚度和测量温度等为特征,建立了γ-γ′相界面晶格错配度预测模型,预测精度优于WATANABE模型。Jung 等利用83个数据样本,提取了多边形铁素体、针状铁素体、粒状贝氏体、贝氏体中铁素体和马氏体等体积分数为显微组织特征,建立了贝氏体钢屈服强度和抗拉强度的反向传播线性回归(BPLR)和人工神经网络预测模型,工作流程如图2所示,验证集和测试集的平均绝对百分比误差(MAPE)分别为6.59%和10.78%。Gebhardt 等利用70个有限元模拟数据样本,提取了球墨铸铁中石墨夹杂物形状和尺寸等组织特征,以安定极限(shakedown)为目标量,建立了简化的残差神经网络(SimResNet)预测模型,模型的绝对平均误差和偏差相对于有限元模拟均小于3.5,但模拟计算时间由8h缩短到40s。

Herriott 等从7700个基于物理模型模拟的增材制造316L不锈钢显微组织数据,以人工提取的晶粒平均体积、纵横比、表面积与体积比等35个组织特征训练岭回归(ridge regression)和XGBoost 模型,以3D显微图像和晶粒编号、3D显微图像和晶粒晶体学取向为输入分别训练了卷积神经网络(CNN)模型,发现增加晶粒晶体学取向信息的3D显微图像训练,其CNN模型精度最高,R2和均方根误差(RMSE)分别为0.95 和9.23 MPa,表明几乎不需要预处理(组织特征提取)就可在几秒内预测出材料屈服强度等力学性能。Kondo 等利用CNN建立了多孔ZrO2-Y2O3固体电解质显微组织与离子导电率的关系模型,直接利用7张显微组织图像为输入训练的CNN模型的R2为0.64,明显优于以人工提取的显微组织特征(空洞数量和平均面积)为输入建立的核岭回归(kernel ridge regression)模型(R2为0.55),并提出了深度学习模型特征可视化的方法。可视化结果表明,CNN模型能够捕获到与科学家先验知识一致的决定材料宏观性质的主要显微组织特征。成分-工艺-性能预测

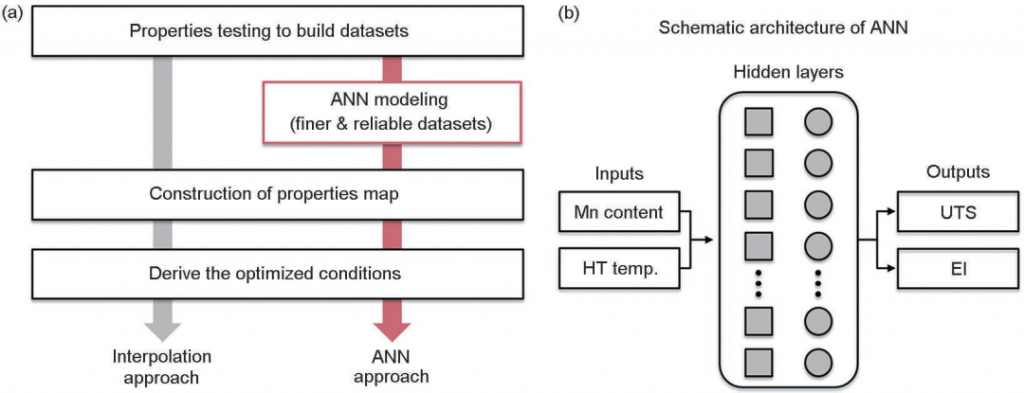

利用机器学习回归算法建立材料性能与成分、工艺,以及组织间“黑箱式”隐性构效关系,辅助材料设计,在金属材料、陶瓷材料、聚合物等领域得到广泛应用。钢铁材料的屈服强度、抗拉强度和延伸率等力学性能与成分和热处理工艺密切相关,以力学性能为目标量,以成分和工艺参数等材料参数为输入建立预测模型,辅助材料设计和工艺优化,在钢铁材料领域得到较多应用。Wang等利用60个铁素体/马氏体钢数据样本,从回火温度、回火时间、C含量、Cr 含量等19个材料参数中筛选出7个参数作为输入,建立随机森林模型,分别对屈服强度和延伸率进行预测,得到同时提升铁素体/马氏体钢屈服强度和延伸率的成分和热处理工艺,分别是Cr 含量8%~9% (质量分数)和回火温度750~760℃,回火时间30~120 min。Guo 等基于65288个钢的工业数据样本,经过数据清洗得到63127个有效样本,以S和Cu等元素含量、炉温、退火温度等材料参数为输入,建立随机森林模型,对屈服强度、抗拉强度和延伸率进行预测,为了设计出同时满足3种性能指标(如屈服强度为600MPa,屈强比为0.8)的成分和工艺参数,将预测模型作为目标函数,以多性能间的关系为约束,通过内点法(interior point method)对非线性凸优化问题求解,计算出钢的屈服强度、抗拉强度和延伸率的可能边界,以及潜在的最佳成分和工艺参数,设计出了综合性能满足要求的新钢种。人工神经网络等机器学习模型在热轧AISI 10xx系列碳钢棒材、马氏体时效钢、DP800双相钢等力学性能预测方面均取得了良好的效果。Malinov 等基于764个钛合金数据样本,以成分、热处理条件和工作温度等材料参数为输入,建立了屈服强度、抗拉强度、延伸率、洛氏硬度、弹性模量、疲劳强度等力学性能的神经网络模型,利用预测结果得到的钛合金延伸率随温度变化及硬度随成分变化趋势与实验结果相符。相变诱导塑性(TRIP)钛合金具有较好的强度和延展性,获得广泛关注,但合金中通常包含昂贵的V、Nb、Mo等高熔点β相稳定元素,Oh 等利用人工神经网络,如图3所示,基于30个Ti-4Al-2Fe-xMn-0.18O 合金的实验数据样本,以Mn 含量和热处理温度为输入,建立拉伸强度和延伸率的机器学习模型,预测结果与实验结果的决定系数为99.9%,通过预测非昂贵合金化元素对钛合金性能的影响,开发出了具有更优性能的Ti-Al-Fe-Mn 基TRIP 合金,883℃热处理的Ti-4Al-2Fe-1.4Mn 合金比强度和延伸分别达到289 MPa/(g·cm-3)和34%。Yang等融合金属团簇理论与机器学习算法,基于82个β-Ti合金数据样本,以等效Mo当量(Mo-equivalent) 和团簇公式(clusterformula)为输入,建立了β-Ti 合金弹性模量的XGBoost模型,预测了Ti-Mo-Nb-Zr-Sn-Ta 合金的弹性模量,设计出了具有目标性能的合金成分,并进行了实验验证。Wu 等将冶金理论融入类神经网络算法,开发出了“beta Low”学习器,基于164个杨氏模量数据样本和112相变温度数据样本,以材料成分为输入建立机器学习模型,开发出了Ti-12Nb-12Zr-12Sn(Ti-12)新型钛合金,杨氏模量为43GPa,且密度低、强度高(抗拉强度近900MPa)。

服役行为预测

材料服役行为是指材料在实际使用环境时的表现。以材料服役环境因素为输入,以服役性能(如腐蚀速率、疲劳强度、蠕变寿命)为目标量,建立机器学习模型,可以对材料服役行为进行预测。如果以材料参数和环境因素为输入建立机器学习模型,亦可设计出高性能的材料。

Agrawal 等基于437个钢的疲劳强度数据样本,以成分、变形量、回火温度、冷却速率等25个材料参数为输入,建立了钢的疲劳强度预测模型,评估对比了人工神经网络、决策树、支持向量机等12种机器学习模型的预测效果,模型的最低误差小于4%,基于相关性分析讨论了各种材料参数对钢疲劳强度的影响。Kamble等利用钢在6种实验条件的疲劳数据样本,以试样厚度、载荷、加载频率等实验参量为输入,建立K近邻和岭回归模型,对稳态和非稳态疲劳裂纹扩展速率进行预测,准确率超过85%,同时讨论了数据预处理、模型参数优化等对裂纹扩展速率预测结果的影响。He 等基于AISI316、AISI4140 和CA6NM等3个钢种的24、58、89个数据样本,以材料成分、力学性能(如抗拉强度、硬度),以及加载应力等为输入,训练并评估了人工神经网络、支持向量机和随机森林等机器学习模型,准确预测了钢的疲劳寿命,预测相关性超过0.9,基于机器学习模型预测结果,利用Bayesian优化方法对疲劳极限进行了逆向分析与设计。

Liu 等利用合金成分,固溶温度、时效时间、晶格常数、层错能,以及蠕变温度、加载压力等27个参量特征,对具有不同蠕变机制的266个数据样本进行聚类,分别训练并评估了随机森林、支持向量机、岭回归等机器学习模型对各类蠕变寿命的预测精度,最优模型的预测相关性超过0.9。Shin等基于高通量热力学计算得到了166种成分耐热钢的85502个不同固溶处理和蠕变条件下的相体积、相成分,以及蠕变寿命数据样本,建立了包括合金成分、相体积比、相成分、实验温度等466个特征,采用相关系数和最大信息系数法进行特征筛选,以高排序特征为输入,评估了随机森林、核岭回归等5种机器学习模型,准确预测了耐热钢的蠕变寿命,精度超过90%。Hu等基于580个镍基高温合金数据样本,以成分、γ相体积分数、γ′相体积分数等14个材料参数为输入,建立高温合金蠕变寿命的人工神经网络预测模型,利用遗传算法对模型参数进行优化,预测精度超过90%。