- A+

复合材料纤维预制体成形制造的自动化、数字化程度低,如何高速、高效、高精地制造出复杂、高性能、高质量复合材料预制体构件一直是国内外研究的热点和需要突破的技术难点。

01 复合材料构件纤维预制体成形技术与装备国内外发展

美国、日本、欧洲等国家和地区在复合材料构件纤维预制体成形技术与装备研究方面起步较早,自动化、数字化水平较高。

如美国能够制备出薄壁预制体,研发了具有自动插棒、自动喂入轴向纱和环向纱功能的设备,采用先进的计算机控制器完成铺带及纤维缠绕。美、德、日本开发了先进三维编织机,实现大轴向尺寸预制体的编织。俄罗斯实现了喉衬预制体的成形。

国内在复合材料纤维预制体成形技术与装备方面开展了大量研究工作,研制出由计算机智能精确控制的方形三维编织机,三维正交织机,多种型号的四轴联动纤维缠绕机,机器人式自动铺丝机、机床式自动铺丝机等。

航空航天、汽车、轨道交通等行业对复合材料构件尺寸大型化、结构复杂化、制造自动化提出更加迫切的需求,需要开展复合材料构件数字化柔性高效精确成形关键技术与装备研究,突破数字化结构建模与高效成形、复材构件形性匹配与精确调控、数字化成形装备与系统实现等难题,实现基于纤维预制体复合材料构件高效率、高性能、高质量成形制造。

02 复合材料构件纤维预制体数字化柔性织造精确成形方法

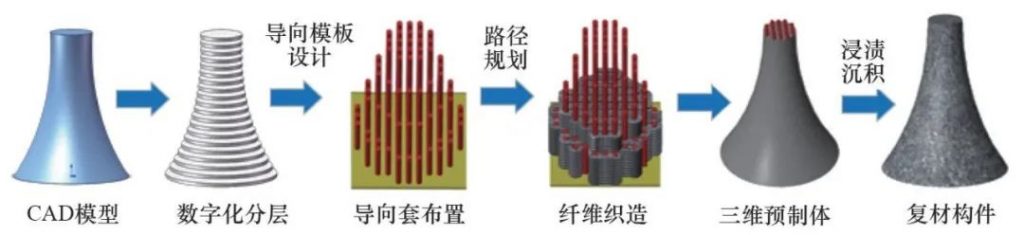

1)针对厚壁复合材料构件高性能、高精度自动化的制造需求,提出了三维CAD 模型驱动的复合材料构件数字化柔性导向三维织造成形方法。(图1)

建立数字化导向模板和三维织造单胞模型和柔性导向复合材料预制体单胞结构模型及预制体纤维体积分数与结构参数的数学模型,实现复合材料预制体降维织造成形。

2)针对变曲率薄壁复杂纤维预制体数字化成形难题,提出了变曲率预制体缠绕-铺放-针刺一体化成形方法。这是一种基于异型截面预制体的纤维等体积含量设计与针刺工艺控制方法,有效解决了大尺寸高密度复杂外形复合材料预制体成形难题。

03 复合材料构件纤维预制体数字化柔性织造精确成形工艺与装备

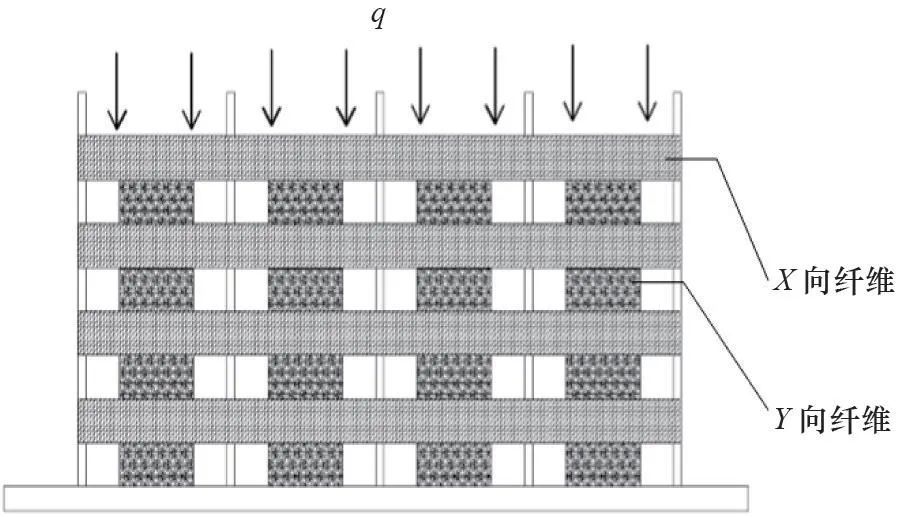

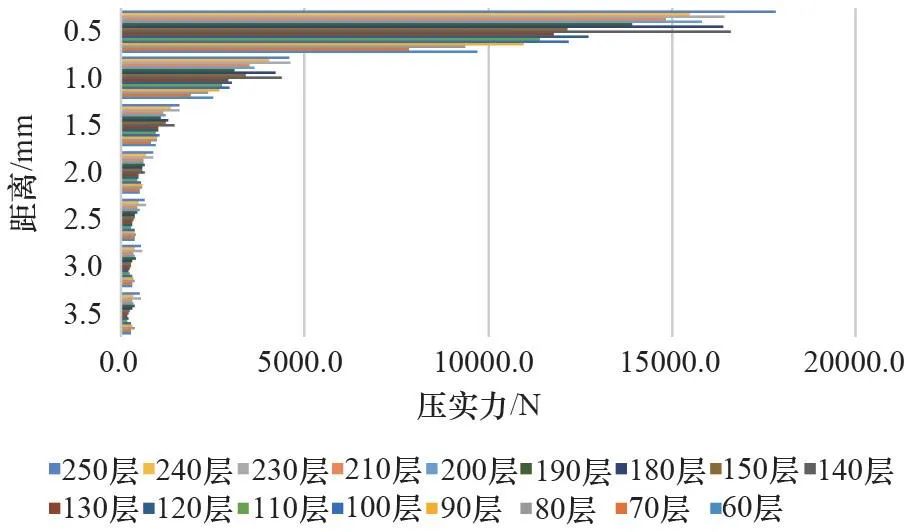

为实现复合材料预制体层间致密度精确控制,建立了预制体压实模型(图 2),研究了压实载荷随预制体高度变化的规律(图 3)。

基于纤维层压缩变形行为,开发出变压力振动循环加载压实工艺,可逐步消除纤维层回弹特性(图4),降低纤维在压实过程中的损伤程度,维持预制体的尺寸稳定性。

研制的复合材料预制体数字化柔性导向多针织造成形机(图 5),设备成形范围可达1000 mm×1000 mm×500 mm。

结合复合成形过程中的应力应变特征,提出了一种碳纤维预制体铺放-缠绕-针刺一体化成形工艺,有效减少碳纤维用量,变曲率、变厚度预制体铺放-缠绕-针刺一体化成形,实现了复合材料预制体近净成形。

研制出具备加强碳纤维束(或带)多角度缠绕功能的六自由度数控低损伤缠绕-铺放-针刺一体成形机(图6),成形预制体直径可达100~1500 mm,长度达2000 mm。

04 结论

1)复合材料构件正向大型化、材料结构设计与制造一体化方向发展。

航空航天、汽车、轨道交通等高端装备领域的快速发展对复合材料构件大型化、集成化、整体化制造提出了更多需求,需要不断发展自动化、数字化、智能化的复合材料预制体织造成形装备。

2)未来应不断加强多功能复合材料结构功能一体化成形技术与装备、多材料/多工艺数字化智能化复合成形技术与装备、超大尺寸复合材料构件数字化成形技术与装备研究,不断解决形性精确成形调控、性能与材料成形工艺一体化设计、多参数多界面热力耦合等关键问题。

3)发展大型复杂高性能构件成形机理及性能精准控制理论方法,复合材料基体相与增强相的界面形态形成机理与精准调控机制,复合材料构件的宏细观、跨尺度仿生结构设计,金属/纤维复合材料构件多材料、多参数复合成形机理与界面热力耦合关系以及连续纤维增强复合材料大型构件设计、分析、制造一体化制造理论等。

4)突破复合材料数字化智能化织造技术,开发复合材料构件数字化智能化精准制造新方法、新技术、新装备,实现复合材料构件结构设计与制造一体化、材料制备与构件成形制造一体化,使复合材料件成形效率更高、成本更低、质量更好。